DIN EN ISO 9001 : 2015 Zertifizierung

An dieser Stelle möchten wir Ihnen ein paar Informationen um die Zertifizierung nach DIN EN ISO 9001 geben. Neben dem Nutzen für die Organisation finden Sie auch einige Ausführungen zu den Themen „Audit“, „Ablauf einer Zertifizierung“, „Anforderungen der DIN EN ISO 9001:2015“ oder „Einführung eines Qualitätsmanagementsystems“ und „typische Probleme aus der Praxis“.

Kunden- orientierung als Erfolgsfaktor

Die Entscheidung für eine Zertifizierung nach DIN EN ISO 9001 kann viele Gründe haben. Oftmals wird die Anforderung von außen an das Unternehmen herangetragen und schnell als Belastung oder unnötiger zusätzlicher Papierkram angesehen. Das ist natürlich schade und hat viel zu den existierende Vorurteilen und Vorbehalten beigetragen. Anders sieht es aus, wenn das Unternehmen selbst, also von Innen heraus die Notwendigkeit für ein Qualitätsmanagement sieht und damit die Weiterentwicklung der Prozesse, der Kundenorientierung und damit auch des Erfolges und der Existenzsicherung des Unternehmens anstrebt.

Bedenkt man allein die Bedeutung des Wortes Qualitätsmanagement und zerlegt es in seine Bestandteile, wird auch deutlich, warum es keine Grund gibt, den Schritt zur Einführung und Zertifizierung der DIN EN ISO 9001 zu scheuen.

Qualität – ist die Erfüllung von Anforderungen. Wessen Anforderungen? Den Anforderungen der Kunden (interne wie die eigenen Mitarbeiter und externe wie die Leistungsempfänger, Lieferanten oder Behörden). Die Erfüllung der Kundenanforderungen führt zu Kundenzufriedenheit und dient damit direkt dem langfristigen Erfolg der Unternehmens.

Management – abgeleitet aus den lateinischen Worten „Manus“ für Hand und „agere“ für führen, handelt es sich hierbei im allgemeinen um eine Zielgerichtete und nach ökonomischen Prinzipien ausgerichtete Handlungsweise. Das Unternehmen soll also mit sinnvollen Maßnahmen auf einen Erfolgskurs (für alle Beteiligten) geführt werden.

In den nachfolgenden Texten finden Sie grundlegende Informationen welche Ihnen auf dem Weg zur Zertifizierung nach DIN EN ISO 9001 helfen sollen. Wenn Sie weitere Fragen haben, sprechen Sie uns an! Es besteht auch immer die Möglichkeit an einem unserer Grundlagenseminar teilzunehmen, welches Sie im Rahmen unserer Möglichkeiten bei der Zertifizierung unterstützen soll. Den Fragebogen zur Angebotsermittlung finden Sie im Bereich Download.

Nutzen des Qualitätsmanagements

Kommt der Impuls für die Einführung und Zertifizierung eines Qualitätsmanagementsystems nach DIN EN ISO 9001 ausschließlich von außen, wird darin häufig eine unnötige und nur mit Kosten verbundene Belastung angesehen. Dabei verkennt man aber völlig den möglichen Nutzen sowie die Vorteile eines QM-Systems und schafft sich unter Umständen wirklich nur einen Klotz am Bein.

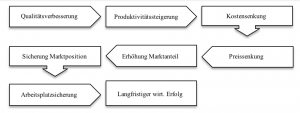

Dabei sprechen die Gründe für die Einführung und Zertifizierung eines QM-Systems nach DIN EN ISO 9001 eigentlich für sich. Seien es nun Vorteile durch gesteigerte Kundenzufriedenheit oder Einsparungen durch Verringerung der Fehlerzahlen. Spätestens bei einer Betrachtung in monetären Größen stellt sich schnell ein sehr positives Bild ein. Hierzu sollten alle unternehmensexternen und –internen Auswirkungen des Qualitätsmanagements erfasst und finanziell quantifiziert werden. Bereits Deming betrachtete Qualität als wesentliche Voraussetzung eines Unternehmens für langfristigen wirtschaftlichen Erfolg und verdeutlichte dies anhand der Deming-Kette.

Deming-Kette (in Anlehnung an Deming, W. E. (1982): Out of the Crisis – Quality, Productivity an Competitive Position, Cambridge)

Auch eine mögliche Gegenargumentation, Kostenreduzierungen würden zu ähnlichen Erfolgen führen, verkennt, dass Rationalisierungsmaßnahmen in der Regel zu Qualitätsverschlechterungen führen und damit den Marktanteil und die Existenz des Unternehmens bedrohen. Voraussetzung ist natürlich, dass ein dem Unternehmen und den Grundsätzen des Qualitätsmanagements nach DIN EN ISO 9001 entsprechendes QM-System entwickelt und eingeführt wird. Wird nur ein „Muster-System“, durch Beratungsgesellschaften erstellt, dem Unternehmen „übergestülpt“, um möglichst einfach ein Zertifikat zu erkaufen, werden sich keine der positiven Aspekte einstellen. Interessant sind auch die Folgen mangelnder Qualität, wie sie in einer Studie von Desatnik, Brunner für den Investitionsgüterbereich aufgestellt wurden:

- 90 Prozent der Kunden, die mit der Qualität eines Produktes unzufrieden sind, werden dieses in Zukunft meiden,

- Jeder dieser Kunden wird seinen Unmut mindestens 9 und teilweise über 20 weiteren Personen mitteilen,

- Jeder Fehler über dem akzeptablen Durchschnitt der Marktführer verursacht einen Rückgang des Verkaufsvolumens um min. 3-4 Prozent,

- Nur 4 Prozent der unzufriedenen Kunden beschweren sich überhaupt über mangelnde Qualität.

Es zeigt sich also, wie wichtig ein Bewusstsein für Qualität und Kundenorientierung sein kann. Die hier aufgezeigten Argumente sind natürlich auch für die Kommunikation an die Mitarbeiter hilfreich, um die entsprechende Motivation auch im übrigen Unternehmen zu erzeugen. Bereits Crosby war 1979 der Ansicht, dass die Einsparungen durch die Qualitätsverbesserungen die Kosten für das Qualitätsmanagement aufwiegen („Quality is free“). Darüber hinaus können z. B. die gesteigerte Kundenzufriedenheit (höhere Kundentreue, Weiterempfehlung etc.), Einsparungen durch geringere Fehlerzahl (weniger Nacharbeiten, Reklamationen etc.) oder höhere Wirtschaftlichkeit (steigender Marktanteil durch Qualitätsverbesserung, geringere Stückkosten etc.) zu Gewinnsteigerungen führen. Diese Zusammenhänge wurden bereits Anfang der 90er Jahre empirisch bestätigt und sollten geeignet sein, dass Bewusstsein und die Bereitschaft für die Bereitstellung der erforderlichen Ressourcen zu schaffen. Die „Erträge“ im Zusammenhang mit dem QM-System müssen den „Kosten“ im Vorfeld gegenüber gestellt werden und dürfen dann, sofern die Ausgaben gemäß der Planung verlaufen, kein Hindernis im Prozess der Einführung mehr darstellen. Der Aufbau der erforderlichen Kompetenz im Unternehmen sowie ggf. Unterstützung durch gute Berater sind für diese Planung der Einführung und Zertifizierung eines QM-Systems nach DIN EN ISO 9001 ein wichtiger Erfolgsfaktor.

Quellenangaben zur Zertifizierung nach DIN EN ISO 9001: Deming, W. E. (1982): Out of the Crisis – Quality, Productivity an Competitive Position, Seite 3 ff.; Brunner, F./Wagner, K. (2004): Taschenbuch Qualitätsmanagement – Leitfaden für Ingenieure und Techniker, Seite 243 f.; Crosby, P. B. (1979): Quality is free: the art of making quality certain; Rommel, G./Kempis, R. D./Kaas, H. W. (1994): Does Quality pay? in The McKinsey Quarterly, Nr. 1 1994, Seite 51 ff.; Pfeifer, T. (1996): Qualitätsmanagement: Strategien, Methoden, Techniken 2. Auflage.

Definition und Nutzen von Normen

Der Begriff der Norm wird in der DIN EN 45020:2006 folgendermaßen definiert:

„Eine Norm ist ein Dokument, das mit Konsens erstellt und von einer anerkannten Institution angenommen wurde, und das für die allgemeine und wiederkehrende Anwendung Regeln, Leitlinien oder Merkmale für die Tätigkeiten, oder deren Ergebnisse festlegt, wobei ein optimaler Ordnungsgrad in einem gegebenen Zusammenhang angestrebt wird.“

Es handelt sich also letztlich um die Festlegung von Anforderungen für einen bestimmten Prozess, welcher Einheitlichkeit und Reproduzierbarkeit im Kreis der Anwender zum Ziel hat. Befasst man sich mit verschiedenen Normen, fällt auf, dass neben der Identifikationsnummer (z.B. 9001) und dem Veröffentlichungsjahr (z.B. 2015) unterschiedliche Kombinationen der Kürzel DIN, EN und ISO auftauchen (z.B. DIN EN ISO 9001 oder DIN EN 45020). Diese kennzeichnen den Erarbeitungs- und Geltungsbereich der Norm. So ist eine ISO-Norm von der internationalen Organisation für Normung (ISO) in Genf erarbeitet und veröffentlich worden, eine EN-Norm hingegen vom europäischen Komitee für Normung (CEN) in Brüssel. Auf nationaler Ebene (bezogen auf Deutschland) werden Normen vom deutschen Institut für Normung (DIN) in Berlin erarbeitet und veröffentlicht. In der Regel werden relevante Normen von der internationalen Ebene (ISO) auf die europäische (EN), bzw. nationale (DIN) übernommen, bzw. übertragen oder umgekehrt. Für Deutschland ergibt sich damit unter anderem die folgende Abgrenzung:

- DIN – Hier handelt es sich um eine nationale Norm, die ausschließlich, oder überwiegend, nationale Bedeutung hat.

- DIN EN – Hier handelt es sich um die deutsche Ausgabe einer europäischen Norm, die unverändert von allen Mitgliedern der europäischen Normungsorganisationen übernommen wurde.

- DIN EN ISO – Hier handelt es sich um die deutsche Ausgabe einer Europäischen Norm, die mit einer internationalen Norm identisch ist und die unverändert von allen Mitgliedern der europäischen Normungsorganisationen übernommen wurde.

Quellenangaben zur Zertifizierung nach DIN EN ISO 9001: CEN Europäisches Komitee für Normung (2006): DIN EN 45020:2007 – Normung und damit zusammenhängende Tätigkeiten – Allgemeine Begriffe, Normpunkt 3.2; DIHK Deutscher Industrie- und Handelskammertag (2011): 1×1 der Normung, Seite 10 f.

Der Sinn und Nutzen von Einheitlichkeit und Reproduzierbarkeit wird an einfachen Beispielen deutlich. Wir sind z. B. daran gewöhnt, dass ein „A4 Blatt“ immer die gleichen Abmessungen aufweist und damit in das Papierfach unseres Druckes, oder in den entsprechenden Briefumschlag passt. Das Papierformat „A4“ ist dazu in der internationalen Norm ISO 216:2007 festgelegt. Normung ist somit in einer zusammenwachsenden / globalisierten Welt, wo Produkte und Dienstleistungen über regionale Grenzen hinaus gehandelt und kombiniert werden, nicht mehr „weg zu denken“. Doch neben weiteren Aspekten wie Kompatibilität, Rationalisierung etc. steht der Sicherheitsaspekt für den Nutzer bzw. Empfänger von Produkten und Dienstleistungen an vorderster Stelle. Die Festlegung von internationalen Qualitätsstandards trägt wesentlich zum Schutz der Verbraucher bei. Als leicht nachvollziehbares Beispiel können hier die Anforderungen in der Lebensmittelproduktion und -handhabung oder die technischen Anforderungen an z. B den Hersteller von Bremsscheiben für Kraftfahrzeuge genannt werden. Im Rahmen der hier betrachteten Zertifizierung eines Managementsystems nach DIN EN ISO 9001 soll die Erfüllung der festgelegten Anforderungen ein objektiver Nachweis sein, dass die zertifizierte Organisation in der Lage ist, an sie gestellte Kundenanforderungen zu erfüllen. In einer Studie des deutschen Institutes für Normung aus dem Jahr 2011 wurde der Nutzen von Normung zudem folgendermaßen zusammengefasst:

- Normen erbringen in Deutschland einen betriebs- und volkswirtschaftlichen Nutzen von etwa 17 Milliarden Euro pro Jahr und beeinflussen das Wirtschaftswachstum stärker als Patente oder Lizenzen.

- Normen fördern weltweiten Handel, vermeiden technische Anwendungshemmnisse (Kompatibilität) und dienen der Rationalisierung und Qualitätssicherung. Des Weiteren erhöhen sie die Sicherheit für die Anwender und fördern die Verständigung auf nationaler und internationaler Ebene.

- Normung ist ein strategisches Wettbewerbsinstrument, da Unternehmen, die sich an der Normungsarbeit beteiligen, einen Wissens- und Zeitvorsprung erfahren. Damit lassen sich Forschungsrisiken und Entwicklungskosten senken.

- Die Anwendung von Normen kann in erheblichem Maß Transaktionskosten,

z. B. im Einkauf und bei Ausschreibungen, reduzieren. - Normen leisten einen entscheidenden Beitrag zur Deregulierung, indem sie den Staat von technischen Detailregelungen entlasten und der Gesetzgeber so wesentlich flexibler auf Änderungen im Stand der Technik reagieren kann.

Quellenangaben zur Zertifizierung nach DIN EN ISO 9001: Blind, K./Jungmittag, A./Mangelsdorf, A. (2011): The Economic Benefits of Standardization.

Definition und Ablauf eines Audits / der Zertifizierung

Das Wort Audit kommt aus dem Lateinischen und bedeutet „Anhörung“. Leider wird es allzu oft mit „Prüfung“ übersetzt und erklärt, warum es bei vielen Personen häufig negativ belegt ist. Das Prinzip bei der Durchführung eines Audits (z.B. zur Zertifizierung nach DIN EN ISO 9001) ist das Aufdecken von Verbesserungspotenzialen, nicht das Suchen nach Fehlern und Schuldigen.

So beinhalten Audits in der Regel die Sichtung von Dokumenten und Aufzeichnungen sowie Anhörung von Mitarbeitern zur:

• Bewertung der Konformität mit den zugrundeliegenden Anforderungen (z.B. der DIN EN ISO 9001),

• Bewertung der Wirksamkeit des Qualitätsmanagementsystems und der

• Feststellung von Verbesserungspotenzialen.

Die Norm der Grundlagen und Begriffe des Qualitätsmanagements DIN EN ISO 9000 definiert ein Audit folgendermaßen:

„..systematischer, unabhängiger und dokumentierter Prozess (3.4.1) zur Erlangung von

objektiven Nachweisen (3.8.3) und zu deren objektiver Auswertung, um zu bestimmen, inwieweit Auditkriterien (3.13.7) erfüllt sind..“

Ein Audit ist also genau genommen nichts anderes, als ein „Werkzeug“. Und so wie es verschiedene Werkzeuge gibt, gibt es auch verschiedene Arten von Audits. Es gibt unter anderem die Unterscheidung in Systemaudits, Produktaudits und Prozessaudits. Dabei geht es vorwiegend um die Frage: „was wird auditiert?“

Quellenangaben zur Zertifizierung nach DIN EN ISO 9001: DIN Deutsches Institut für Normung e.V., Qualitätsmanagementsysteme –

Grundlagen und Begriffe (DIN EN ISO 9000:2015), Normpunkt 2.4.2 und 3.13.1

Im Zusammenhang mit der wohl bekanntesten Managementsystem Zertifizierung nach DIN EN ISO 9001 läuft der Prozess bei einer international anerkannten und in Deutschland akkreditierten Zertifizierungsstelle nach der DIN EN ISO 17021 ab. Hier wird unter anderem festgelegt, dass ein Zertifizierungsaudit in zwei Stufen zu erfolgen hat. Die erste Stufe umfasst die Dokumentationsprüfung der zu zertifizierenden Organisation auf Normkonformität und soll damit die grundsätzliche Fähigkeit zur Zertifizierung feststellen. Ergeben sich aus der begutachteten Managementdokumentation (in der Regel das QM-Handbuch und die von der Norm geforderten Verfahren, Dokumente und Aufzeichnungen) keine gravierenden Abweichungen (z.B. Fehlen geforderter Verfahren, keine Durchführung einer Managementbewertung oder eines internen Audits) wird in der Regel die „Freigabe“ zum Audit der zweiten Stufe erteilt. Kern dieses Audits ist es, die Funktionsweise des Managementsystems in der Organisation zu bestätigen und festzustellen, ob die in der Systemdokumentation beschriebenen Regelungen in der Praxis auch umgesetzt werden. Ergibt auch das Audit der zweiten Stufe keine Abweichungen zur DIN EN ISO 9001, bzw. zu eigenen Festlegungen, wird die Empfehlung zur Zertifizierung ausgesprochen. Das Ergebnis ist eine Zertifizierungsurkunde, welche durch die Akkreditierung der Zertifizierungsstelle ein international gültiger und anerkannter Nachweis der Qualität darstellt.

Quellenangaben zur Zertifizierung nach DIN EN ISO 9001: DIN Deutsches Institut für Normung e.V., Anforderungen an Stellen, die Managementsysteme auditieren und zertifizieren – Teil 1: Anforderungen (DIN EN ISO/IEC 17021:2015), Normpunkt 9.3.1 ff.; Normpunkt 9.5.2 ff.

DIN EN ISO 19011 - der vergessene Leitfaden zur Auditierung?

Anforderungen an die Durchführung von Audits (z.B. im Rahmen der Zertifizierung von Managementsystemen nach DIN EN ISO 9001 durch akkreditierte Zertifizierungsgesellschaften) kommen im Wesentlichen auch aus der DIN EN ISO 17021. Diese stellt neben den Anforderungen an die Zertifizierungsgesellschaft und die handelnden Personen auch zwingende Anforderungen an den Zertifizierungsprozess. Sie enthält detaillierte Forderungen von der Angebotserstellung über die Auswahl der Auditoren bis hin zur Ausstellung der Zertifizierungsurkunden. Nur wenn alle Anforderungen erfüllt sind, ist das Audit und die anschließende Zertifizierungsentscheidung auch gültig. Anforderungen, insbesondere vor dem Hintergrund optimaler Rahmenbedingungen für das Qualitätsmanagement, ergeben sich aus dieser Norm jedoch nicht. Diese formalen Anforderungen können mit den Regelungen der Lebensmittelgesetzgebung verglichen werden. Hieraus ergeben sich zwar zwingende Anforderungen an den Verbraucherschutz (Hygiene, Lagerung, Auszeichnung etc.) aber Regelungen über z.B. die Freundlichkeit der Bedienung, die Beratung oder die Qualität der einzelnen Zutaten, finden sich nicht. Geeignet hierfür ist jedoch die DIN EN ISO 19011, welche einen Leitfaden zur Auditierung von Managementsystemen darstellt. Es handelt sich hier nicht um harte Anforderungen, sondern mehr um Richtlinien zum Vorgehen und den einzuhaltenden Prinzipien. Diese gelten jedoch als Standard und sollten von allen Auditoren beachtet werden. Die konsequente Umsetzung dieses Leitfadens durch Zertifizierungsgesellschaften sowie deren Auditoren könnte somit helfen effektive und effiziente Auditierungen zu gewährleisten. Im Wesentlichen geschieht dies durch die Förderungen des optimalen Zusammenwirkens von Auditor und Organisation unter Beachtung des Grundgedankens, dass ein Audit keine „Prüfung“ darstellt. Gemäß der DIN EN ISO 19011 sollte der Ablauf eines Zertifizierungsaudits (z.B. zur Zertifizierung nach DIN EN ISO 9001) wie im Folgenden dargestellt, ablaufen.

a) Vorbereitung und Planung

In diesem Schritt handelt es sich um die erste Vorplanung für das konkrete Audit. Der Auditor macht sich erste Gedanken über die Rahmenbedingungen und führt die Vorgespräche mit der zu zertifizierenden Organisation, um sie auf das kommende Audit vorzubereiten und den Sinn und Zweck des Audits darzulegen. Oft löst die Ankündigung eines Audits bei den Mitarbeitern Angst aus. Im Idealfall kann der Geschäftsführung während des Vorgespräches Mittel an die Hand gegeben werden, um diese Angst im Vorfeld abzubauen. Wesentlicher Bestandteil der Vorbereitung ist auch die Erstellung einer Auditcheckliste. Sie dient als Leitfaden für den Auditor und beinhaltet eine Zuordnung von Fragen zu Dokumenten und Forderungen. So ist gewährleistet, dass während der Durchführung des Audits nichts vergessen wird und der Prozess zur Zertifizierung nach DIN EN ISO 9001 flüssig abläuft.

b) Prüfung der Systemdokumente

Im Vorfeld des Audits wird die bestehende Dokumentation hinsichtlich Aktualität, Vollständigkeit und Konformität mit den Normforderungen gesichtet und überprüft. Die Dokumentationsprüfung dient unter anderem zur Feststellung der Zertifizierungsreife und soll Verbesserungspotenzial aufzeigen. Bereits bei der Dokumentenprüfung kann es vorkommen, dass Abweichungen festgestellt werden, welche dem Kunde dargelegt werden müssen und zu beheben sind, bevor die Zertifizierung nach DIN EN ISO 9001 fortgesetzt werden kann.

c) Planung der Auditdurchführung

Sollten bei der Dokumentenprüfung Abweichungen festgestellt werden, macht es Sinn, die bereits erstellte Auditcheckliste entsprechend zu überarbeiten und anzupassen, um die im Idealfall behobenen Abweichungen während der Auditdurchführung zu bestätigen. Zur Planung der Auditdurchführung gehört auch die Erstellung des Auditplans. Der Auditplan soll den Auditierten und dem Auditor als Fahrplan durch das Audit dienen. Hier werden die zuvor definierten Rahmenbedingungen und Ressourcen konkretisiert dargelegt. Der Auditor macht sich, entsprechend seiner Auditcheckliste, vorab Gedanken, welche Ansprechpartner er zu bestimmten Themengebieten benötigt, was auditiert wird, wie der zeitliche Rahmen aussieht, und wie er methodisch vorgeht (Befragung, Beobachtung etc.). Der Auditplan wird mit den auditierten Bereichen und Teilnehmern abgestimmt und vereinbart.

d) Auditdurchführung

Die Durchführung des Audits beginnt mit einem Einführungsgespräch für alle teilnehmenden Personen. Die Auditoren begrüßen die Teilnehmer und stellen sich vor. Der Umfang und die Ziele des stattfindenden Audits werden dargestellt und das Vorgehen sowie der zeitliche Ablauf erläutert. In diesem Zusammenhang ist abzuklären, ob der Auditplan eingehalten werden kann, oder ob Änderungen in der Vorgehensweise vorgenommen werden müssen. Während der Auditdurchführung vor Ort muss die Angemessenheit und Wirksamkeit von Prozessbeschreibungen und Regelungen überprüft werden.

Zur Erlangung von entsprechenden Nachweisen beinhaltet die Auditdurchführung eine Kombination folgender Auditmethoden:

• Interview,

• Stichprobenprüfung,

• Beobachtung.

Hierbei ist es wichtig, dass z. B. ein Interview, im Idealfall am Arbeitsplatz des jeweiligen Mitarbeiters, durchgeführt wird. So befindet sich der Mitarbeiter zum einen in seiner gewohnten Umgebung, was ihm Sicherheit verleiht. Zum anderen hat der Auditor die Möglichkeit, sich Vorgänge direkt zeigen zu lassen und Nachweise einzusehen. Eine Einzelbefragung hat darüber hinaus den Vorteil, dass der Mitarbeiter unbefangener antworten kann und sich nicht durch die Anwesenheit von Kollegen oder Vorgesetzten gehemmt fühlt. Bei der Befragung ist auch drauf zu achten, dass keine Suggestivfragen gestellt werden, und dass die Fragestellung offen, kurz und eindeutig ist. Entsprechende Anforderungen sind natürlich auch bei der Beobachtung und der Stichprobennahme zu beachten. Bezüglich dem Verhalten von Auditoren stehen Teamgeist und Kooperation im Vordergrund, damit das Audit erfolgreich verlaufen kann. Diese Botschaft gilt es zu vermitteln, sowohl durch Worte, als auch nonverbal durch das Auftreten und Verhalten des Auditors während des gesamten Audits. So sollte der Auditor während des Audits: aufmerksam, offen, freundlich, interessiert, sachlich und wertfrei (keine Unterstellungen) sein. Schlechte Angewohnheiten, wie z. B. das Mimen von Aufmerksamkeit oder die Unterbrechung des Sprechers können das Interview negativ beeinflussen. Dasselbe gilt auch für ein „schroffes“ Auftreten und eine unsachliche Gesprächsebene. Auch das Zuhören will gelernt sein. Jegliche Ablenkung sollte unbedingt ausgeschaltet sein. Bei Unklarheiten in der Aussage des Gegenübers ist unbedingt Klärung zu suchen, damit keine Missverständnisse entstehen und die Wertung des Gesprächs nicht verfälscht wird.

e) Bewertung der Ergebnisse

Für die Bewertung der Auditfeststellungen zieht sich der Auditor, bzw. das Auditorenteam zurück. Im Auditteam werden die gemachten Feststellungen zusammengetragen und diskutiert, um zu einem einheitlichen Gesamtergebnis zu kommen. Ist der festgestellte, belegbare Sachverhalt positiv, so bedeutet dies, dass die Anforderungen aus den Auditkriterien erfüllt werden. Wenn der festgestellte belegbare Sachverhalt negativ ist, so bedeutet das eine Abweichung. Die Bewertung muss immer durch objektive Nachweise belegbar sein und darf nicht auf Vermutungen basieren. Die ausgefüllte und bewertete Auditcheckliste mündet in entsprechende Abweichungsberichte.

f) Abschlussgespräch

Im Anschluss an die Bewertung findet ein Abschlussgespräch mit den Auditteilnehmern statt. Sofern Abweichungen festgestellt wurden, erläutert der Auditor den Auditierten diese festgestellten Abweichungen. Gemeinsam werden Korrekturmaßnahmen für die Beseitigung der Abweichungen erörtert und ein Termin für die Umsetzung festgelegt. Der Kunde weißt die Beseitigung der Abweichung innerhalb der festgelegten Frist dem Auditor nach. Je nach Schwere der Abweichung wird unter Umständen ein Termin zur Durchführung eines Nachaudits vereinbart, um die Zertifizierung nach DIN EN ISO 9001 abzuschließen.

g) Auditbericht

Abgerundet wird das Audit durch die zeitnahe Erstellung des Auditberichts und dessen Übergabe an den Auditauftraggeber. Der Bericht soll eine Zusammenfassung des Audits darstellen und die Auditentscheidung belegen. Es müssen keine Romane geschrieben werden, und so kann ein Auditbericht auch eine erweiterte Checkliste sein. So liegt die Betonung wieder bei der Vorbereitung des Audits, denn eine sorgfältig vorbereitete Checkliste erleichtert die Erstellung des Auditberichts. Mit der Realisierung der Korrekturmaßnahmen durch den auditierten Bereich und deren Überwachung durch den Auditor, gilt das Audit als abgeschlossen. Die Zertifikatserstellung erfolgt jedoch erst nach Übersendung des Berichts an die Zertifizierungsgesellschaft. Der Leiter der Zertifizierungsstelle trifft die Zertifizierungsentscheidung auf dessen Grundlage.

Quellenangaben zur Zertifizierung nach DIN EN ISO 9001: DIN Deutsches Institut für Normung e.V., Leitfaden zur Auditierung von Managementsystemen (DIN EN ISO 19011:2011), Seite 5 f., Normpunkt 6.2 ff.

Anforderungen der DIN EN ISO 9001:2015

Um die Anforderungen der DIN EN ISO 9001 wirklich zu verstehen, muss man zunächst die Grundlagen des Qualitätsmanagements und seine Absichten bzw. Hintergründe beleuchten.

1. Begriffe

Was steckt eigentlich in dem Wort „Qualitätsmanagement“?

Qualität ist die Erfüllung von Anforderungen (vgl. DIN EN ISO 9000) bzw. Erwartungen. Wessen Erwartung sind für ein Unternehmen relevant? Natürlich in erster Linie die seiner Kunden (mit Kunden sind hier natürlich sowohl interne, z.B. auch die eigenen Mitarbeiter sowie externe Kunden gemeint) sowie sonstiger relevanter interessierter Parteien.

Der Begriff Management stammt aus dem Lateinischen und setzt sich aus den Worten „manus“ (Hand) und „agere“ (Führen) zusammen. Es handelt sich also gemäß Definition um eine „zielgerichtete und nach ökonomischen Prinzipien ausgerichtete Handlungsweise“, mit dem Ziel, die Erwartung bzw. Anforderungen seiner Kunden und anderer relevanter Parteien zu erfüllen. Für den Erfolg eines Unternehmens ist die Zufriedenheit seiner Kunden idR. sehr entscheidend und trägt maßgeblich zum Erreichen unternehmerischer Ziele sowie auch den Zielen seiner Mitarbeiter (z.B. sichere Jobs, die Grundlage für gute Bezahlung etc.) bei.

Qualitätsmanagement und eine Zertifizierung nach DIN EN ISO 9001, als unabhängiger Nachweis der Erfüllung der Normanforderungen sowie der Unterstützung des kontinuierlichen Verbesserungsprozesses, ist also mehr als eine Formalität zur Erfüllung von gesetzten Anforderungen (z.B. durch Auftraggeber oder bei Ausschreibungen) oder ein Marketinginstrument. Es ist, wenn man es richtig angeht, die konsequente Ausrichtung des gesamten Unternehmens auf den Kunden und seine Erwartungen mit dem Ziel, nachhaltige Kundenzufriedenheit zu erreichen, kommenden Herausforderungen effektiv zu begegnen, neue Chancen zu erkennen und die Grundlage für langfristigen Erfolg zu legen.

Einführung eines Qualitätsmanagementsystems

Der Prozess der Einführung und Zertifizierung eines QM-Systems (z.B. nach DIN EN ISO 9001) unterliegt keinem einheitlichen Konzept. Dauer und Vorgehen hängen stark von den individuellen Anforderungen und Gegebenheiten des jeweiligen Unternehmens ab. Hierzu gehören unter anderem die Größe, die Struktur, die angebotenen Produkte oder Dienstleitungen sowie das Umfeld. Ein QM-System betrifft die wesentlichen Bereiche eines Unternehmens und hat in der Regel starke Auswirkungen auf Strukturen, Prozesse sowie die Unternehmenskultur. Für die Umsetzung solch großer Vorhaben empfiehlt sich somit immer eine intensive Analyse- und Planungsphase. Betrachtet man die Prozessbeschreibungen verschiedener Beratungsgesellschaften und die Empfehlungen von Interessenverbänden, findet sich dieser Ansatz wieder. Nachfolgend ein Beispiel für ein Einführungskonzept:

1. Zielbestimmung auf Leitungsebene mit Bildung einer Steuerungsgruppe,

2. Informationsveranstaltung für Führungskräfte und Mitarbeiter,

3. IST – Analyse,

4. Soll – Konzeption,

5. Implementierungs- und Umsetzungsphase,

6. Überprüfungs- und Auditphase.

An erster Stelle steht die Zielbestimmung auf Leitungsebene. Die Oberste Leitung muss sich ihrer Verpflichtung zum Qualitätsmanagement bewusst sein und sich bereit erklären, notwendige Ressourcen bereitzustellen. Es muss unter anderem geklärt werden, welchem Zweck das QM-System dienen, und was Inhalt der Ausrichtung auf den Kunden sein soll. Die Bildung einer Steuerungsgruppe aus ausgewählten und „eingeweihten“ Mitarbeitern sollte hier erfolgen. Anschließend erfolgt eine umfassende Information der Mitarbeiter über Ziele, Gründe, Prozessschritte und das Qualitätsmanagement im Allgemeinen. Hier ist es wichtig, Verständnis und Vertrauen zu erzeugen, um Widerständen und Ängsten frühzeitig entgegen zu wirken.

Als nächstes erfolgt die umfassende IST-Analyse, um den Entwicklungsstand des Unternehmens hinsichtlich des Qualitätsgedankens und des Qualitätsmanagements zu erfassen. An dieser Stelle ist auch die Erfassung der Mitarbeiterkompetenz und der Ressourcenverfügbarkeit wichtig. Natürlich muss auch in der Phase der Zielbestimmung bereits eine IST-Reflektion stattfinden. Hier handelt es sich jedoch um die intensive Analyse der Strukturen und Prozesse mit dem Gedanken der Weiterentwicklung. In der anschließenden SOLL-Konzeption muss der Aufbau, bzw. die Bereitstellung der fehlenden Ressourcen, insbesondere Mitarbeiterkompetenz und der Umsetzungsprozess, hin zu den angestrebten Strukturen und Abläufen geplant werden. Im Rahmen der SOLL-Konzeption muss auch festgelegt werden, wie die Mitarbeiter ihren Beitrag zur Entwicklung und Zertifizierung des QM-Systems nach DIN EN ISO 9001 über die Steuerungsgruppe oder bestimme Arbeitsgruppen leisten können.

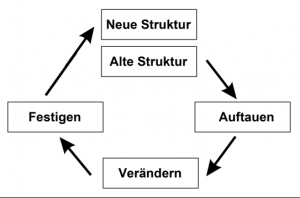

In der anschließenden Implementierung- und Umsetzungsphase wird das QM-System zusammen mit den Mitarbeitern erarbeitet und im Unternehmen umgesetzt. Während der Überprüfungs- und Auditphase werden die Abläufe auf ihre Eignung geprüft und ein Prozess der ständigen Verbesserung eingeleitet. Die Einführung eines Qualitätsmanagements hat vielfältige Parallelen zum Change Management und der Organisationsentwicklung, da hier in der Regel auch ein Wandel von alten Strukturen hin zu neuen vollzogen wird, bzw. die Organisation weiterentwickelt werden soll. Entscheidend ist hier, dass dies im Wesentlichen durch eine Einstellungsänderung sowie prozessorientiert, statt zielorientiert erfolgen soll. Die Parallelen zeigen sich bereits im 3-Phasen-Modell von Lewin, welches den Konzepten letztlich zu Grunde liegt.

3-Phasen-Modell nach Lewin (eigene Darstellung)

Am Anfang des Wandels steht das „Auftauen“ der alten Strukturen, um überhaupt eine Wandlungsbereitschaft und Wandlungsfähigkeit herzustellen. Das Vernachlässigen dieser Phase ist häufige Ursache für das Scheitern von Veränderungsprozessen. Anschließend erfolgt die Veränderung der Strukturen und Prozesse in Zusammenarbeit mit den Beteiligten. Damit sich die neue Struktur schließlich durchsetzen kann, erfolgt im dritten Schritt die Festigung durch Verdeutlichung der Erfolge und fortgesetzte Lernprozesse. Durch die Weiterentwicklung dieses Ansatzes haben sich im Laufe der Zeit erweiterte Schemata herausgebildet, welche dem zu Beginn dargestellten Phasenkonzept sehr ähnlich sind. Als Beispiel dient hier der Ansatz von Krüger, welcher folgende Phasen unterscheidet:

- Initialisierung: Initiierung des Wandlungsprozesses durch die Unternehmensführung mit Festlegung des Wandlungsbedarfs und Einbindung der Führungskräfte,

- Konzeption: Festlegung des Wandlungskonzeptes nach Bewertung der Ausgangssituation mit konkreten Zielen,

- Mobilisierung: Kommunikation an alle Beteiligten und Schaffung der Wandlungsvoraussetzungen

(personell, technisch, organisatorisch) sowie Wandlungsbereitschaft (Abbau von Ängsten und Widerständen), - Umsetzung: Koordination und Durchführung der Änderungen durch konkrete Projekte unter Beteiligung aller Mitarbeiter,

- Verstetigung: Nachhaltigkeit durch Erfolgserlebnisse fördern und Wandlungs- und Lernfähigkeit aufrechterhalten.

Hier zeigen sich deutlich die angesprochenen Parallelen, und es empfiehlt sich, die Grundsätze der Organisationsentwicklung und des Change Managements im Rahmen des Einführungsprozesses zu kennen und entsprechend zu berücksichtigen.

Quellenangaben zur Zertifizierung nach ISO 9001: DIN Deutsches Institut für Normung e.V. (2015): Qualitätsmanagementsysteme – Anforderungen (DIN EN ISO 9001 : 2015), Normpunkt 0.1 ff.; ebd., Normpunkt 5.1 f.; Zollondz, H. D. (2011): Grundlagen Qualitätsmanagement, Seite 447 ff.; IHK zu Düsseldorf (2011): Qualitätsmanagementsysteme – Ein Wegweiser für die Praxis, Seite 28; Piechulek, H. (2012): Leitfaden zur Einführung eines Qualitätsmanagementsystems, Seite 4 f.; Bülow-Schramm, M. (2006): Qualitätsmanagement in Bildungseinrichtungen, Seite 122 ff.; Dillerup, R./Stoi, R. (2006): Unternehmensführung, Seite 295; Krüger, W. (2002): Excellence in Change – Wege zur strategischen Erneuerung, Seite 47 ff.

Typische Probleme aus der Praxis

Motivation der Obersten Leitung

„Ein Fisch fängt vom Kopf her an zu stinken.“ Dieses bekannte Zitat von Erasmus von Rotterdam wird oft zurecht im Zusammenhang mit dem Qualitätsmanagement bemüht. Der Obersten Leitung kommt im Qualitätsmanagement die zentrale und wichtigste Führungsaufgabe zu. Kann die Oberste Leitung ihre Überzeugung und ihre Verpflichtung für das Qualitätsmanagement nicht an die Führungskräfte und die weiteren Mitarbeiter transportieren, wird sie nur schwerlich die nötige Identifikation und Akzeptanz erhalten, welche für die Einführung und Umsetzung eines QM-System von Nöten ist. Ein QM-System wird nicht von der Führungsebene dem Unternehmen aufoktroyiert, sondern wird Top-Down und Bottum-Up im Wechselspiel gemeinsam entwickelt, damit es von allen Mitarbeitern verstanden und gelebt werden kann. Leider wird die Notwendigkeit zur Einführung und Umsetzung eines QM-Systems viel zu oft von außen an das Unternehmen herangetragen und erfolgt nicht aus Überzeugung von innen heraus. Folgende Bereiche laufen hier Gefahr, vernachlässigt oder ignoriert zu werden:

- Information der Mitarbeiter für Verständnis, Akzeptanz und Identifikation,

- Erfüllung der Vorbildfunktion zur Stärkung der oben genannten Bereiche,

- Planung und Steuerung der Entwicklung, Einführung und Weiterentwicklung des QM-Systems,

- Bereitstellung der erforderlichen Ressourcen.

Ängste und Widerstände, wie sie aus dem Change Management und der Organisationsentwicklung bekannt sind, können hier die Folge sein. Des Weiteren wird das QM-System hinter seinen Potenzialen zurückbleiben und der Organisation keinen bis wenig Nutzen bringen. Im schlechtesten Fall wird es als reiner „Papiertiger“ wahrgenommen und sorgt nur für zusätzlichen Arbeitsaufwand.

Ressourcen

Unter Ressourcen sind in diesem Fall die Bereiche Kompetenz bzw. Wissen, Zeit und Geld zu verstehen. Fehlt es der Organisation an innerer Motivation und Überzeugung, wird sie in der Regel auch die benötigten Ressourcen nicht in ausreichendem Maß zur Verfügung stellen wollen. Dies gilt jedoch auch für Unternehmen, welche aus der richtigen Motivation und mit der nötigen Überzeugung ein QM-System einführen, aber noch nicht über die notwendigen fachlichen Kenntnisse dafür verfügen. Des erste und grundlegende Problem ist hier die Fehleinschätzung hinsichtlich der Dauer für die Entwicklung und Einführung eines QM-Systems. Es gibt keine allgemeingültige Aussage über die Prozessdauer, da dies sehr stark von der Größe und Komplexität des Unternehmens, der zur Verfügung stehenden Ressourcen und der Motivation sowie dem Fachwissen aller Beteiligten abhängt. Zeitintensiv ist hier zum einen die Schulung der Mitarbeiter sowie die Zeit, welche die einzelnen Mitarbeiter und die Oberste Leitung für ihren Anteil an der Entwicklung und Einführung des QM-Systems benötigen. Neben dem beschriebenen Fall gibt es häufig auch die Konstellation, wo zwar das Wissen über die benötigte Zeit vorhanden ist, den Mitarbeitern diese jedoch nicht eingeräumt wird oder aus organisatorischen Gründen nicht eingeräumt werden kann. Ggf. müssen hier Strukturen verändert oder entsprechendes Personal aufgebaut werden.

Diese Problematik regelmäßig auch dann wieder auf, wenn die notwendige innere Motivation nicht hinter der Einführung oder Zertifizierung des QM-Systems nach DIN EN ISO 9001 steht und dieses dem Unternehmen nur möglichst schnell und günstig „überstülpen“ werden soll. Gründe können hier Wettbewerbsdruck oder Kundenforderungen sein. Dies macht in der Regel jedoch wenig Sinn, da den Erstellung- und Aufrechterhaltungskosten dann keine positiven Effekte wie Einsparungen durch Fehlervermeidung oder Zugewinne durch gesteigerte Kundenzufriedenheit gegenüberstehen. Es kostet damit unter dem Strich schon nach kurzer Zeit mehr, als wenn man es „richtig“ angegangen wäre.

Ein weiteres Problem liegt im Scheuen der notwendigen finanziellen Investition. Neben den Kosten, welche aus der zusätzlichen Arbeitszeit und somit ggf. zusätzlichem Personal entstehen, mangelt es häufig an der Bereitschaft, entsprechende Berater oder Bildungsträger zu beauftragen, welche die Mitarbeiter unterstützen, bzw. im Qualitätswesen schulen. Statt dessen werden häufig einzelne Mitarbeiter auf Seminare geschickt, welche anschließend die übrigen Mitarbeiter intern qualifizieren sollen. Erfolgt dies im Rahmen einer intensiven Ausbildung zur Fachkraft für Qualitätsmanagement, kann dies zielführend sein. In der Regel handelt es sich aber um Tagesseminare oder ein Literaturstudium. Die Mitarbeiter sind hier schnell fachlich sowie zeitlich überfordert und werden im Unternehmen nicht das notwendige Engagement erzeugen können. Ohne einen intensiven thematischen Austausch unter den Mitarbeitern sowie einem Dialog mit den Führungskräften und der Obersten Leitung wird das Verständnis für die Maßnahmen, die Akzeptanz von Veränderungen und die Identifikation mit dem QM-System und den Zielen der Organisation leiden.

Neben den Kosten für die Fortbildung werden häufig auch die Kosten externer Beratung gescheut. Zwar ist die Entscheidung gegen einen Berater nicht unbedingt ein Fehler und viele Unternehmen brauchen diesen auch nicht, aber die Wahl eines „schlechten“ Beraters ist in der Regel immer ein Fehler. Hier werden unter Umständen Ressourcen ohne ein späteres, bzw. für ein „schlechtes“ und nicht zielführendes Ergebnis aufgewendet. Bei der Auswahl der Berater ist größte Sorgfalt gefragt. Entscheidende Kriterien können hier Unabhängigkeit und Kompetenznachweise durch entsprechende Aus- und Weiterbildung sowie bereits erfolgter Beratungen sein. Ein wichtiger Aspekt ist auch, dass der Berater zum Unternehmen passt. Dies bezieht sich insbesondere auf die Philosophie des Unternehmens sowie des Beraters. Steht der Berater hinter dem Gedanken des Qualitätsmanagements, und passt er zur Unternehmenskultur, ist hier der Leitfrage. Andernfalls wird er nur schwerlich die notwendige Akzeptanz und Unterstützung im Unternehmen finden. Des Weiteren ist es nicht unerheblich, ob der Berater in der Branche des Unternehmens Erfahrung hat. Ein Berater mit langjähriger Erfahrung in der Industrie wird Schwierigkeiten haben, z.B. im Bildungsbereich auf die relevanten Probleme und Anforderungen des Unternehmens und der Mitarbeiter einzugehen. Es ist auch wichtig, dass ein Berater Erfahrung mit der akkreditierten Zertifizierung nach DIN EN ISO 9001 hat und nicht nur ein System nach eigenen Vorstellungen erstellt. Es muss schließlich einer objektiven und unabhängigen Bewertung standhalten.

Einführungsstrategie

Hat sich ein Unternehmen für die Einführung und Zertifizierung eines QM-Systems nach DIN EN ISO 9001 entschieden, ist intensive und sorgfältige Planung bezüglich des Vorgehens notwendig. Trotz intensiver Bemühungen, scheitern in der Praxis zahlreiche Einführungsversuche. Ungeachtet der bereits beschriebenen Probleme liegt ein häufiger Fehler schlicht beim Vorgehen. ISO-Normen sind nicht für die direkte Umsetzung konzipiert und enthalten nur wenige Anhaltspunkte für die Implementierung. QM-Systeme werden oft von der Obersten Leitung allein geplant und entwickelt, bzw. wird dieser Prozess an externe Berater ausgelagert. Das fertige Produkt wird den Mitarbeitern, bzw. der Organisation anschließend „übergestülpt“. Es wird den Mitarbeitern folglich schwer fallen, sich mit dem System zu identifizieren und Angst und Widerstände gegen Veränderungen werden die Effizienz minimieren bis umkehren. Viele Unternehmen versuchen auch bewährte Methoden des Prozessmanagements für die Einführung zu nutzen, scheitern jedoch daran, die Ergebnisse der Projektarbeit auf das gesamte Unternehmen zu übertragen. Qualitätsmanagement hat die Ausrichtung der gesamten Organisation auf die Anforderungen der Kunden zum Ziel und entspricht damit wie bereits erwähnt, viel mehr dem Gedanken der Organisationsentwicklung und des Change Managements. Qualität ist kein Projekt im Unternehmen, sondern soll Leitgedanke der gesamten Unternehmung werden. Dies erfordert jedoch in der Regel ein Umdenken aller Mitarbeiter der Organisation und eine Veränderung in der Unternehmenskultur. Nur ein von den Mitarbeitern verstandenes, akzeptiertes und getragenes QM-System wird erfolgreich sein und kann mit wenig Aufwand nach DIN EN ISO 9001 zertifiziert werden. Die Entwicklung und Einführung erfordert somit eine sorgfältige Planung, strukturiertes Vorgehen und die intensive Kommunikation mit den Mitarbeitern sowie deren umfassende Einbindung. Die Rolle der Obersten Leitung kann hier erneut nicht hoch genug bewertet werden. Die Erfüllung der Vorbildfunktion und eine richtige Kommunikation sind von entscheidender Bedeutung. Ohne die Mitwirkung aller Beteiligten und ein Vorgehen von beiden Seiten (Top-Down / Buttom-Up) wird das QM-System wenig Akzeptanz (Stichwort: „personelle Widerstände“) finden und hinter seinen Potenzialen zurück bleiben. Bei allen Mitarbeitern ist Qualität als Wert zu verankern und dies mit einem entsprechenden Leitbild zu festigen. Es muss ein Bezug und Zusammenhang zum Handeln und eine Kultur, die alle Mitarbeiter „mitnimmt“, entstehen. Die Veränderungen müssen für die Mitarbeiter sichtbar gemacht und die Bereitschaft für einen kontinuierlichen Verbesserungs- und Lernprozess geweckt werden. Wichtig ist auch nach Strukturen (Stichwort: „organisatorische Widerstände“) zu suchen, die im Widerspruch zum angestrebten Veränderungsprozess stehen.

Quellenangaben zur Zertifizierung nach ISO 9001: Zollondz, H. D. (2011): Grundlagen Qualitätsmanagement, Seite 443 ff.; DIN Deutsches Institut für Normung e.V. (2015): DIN EN ISO 9001 : 2015, Normpunkt 5.1 f.; Bülow-Schramm, M. (2006): Qualitätsmanagement in Bildungseinrichtungen, Seite 124 ff.; IHK zu Düsseldorf (2011): Qualitätsmanagementsysteme – Ein Wegweiser für die Praxis, Seite 18; Piechulek, H. (2012): Leitfaden zur Einführung eines Qualitätsmanagementsystems, Seite 3; Pfeifer, T., Sommerhäuser, L., Wunderlich, M. (2004): Prozessorientierte Managementsysteme in Digitale Fachbibliothek Qualitätsmanagement, Seite 1; Gerull, P. (2006): Qualitätsmanagement sozialer Dienstleistungen, Seite 38.; Malorny, C. (2008): Erfolgreiche Umsetzung des Total Quality Managements in Kamiske, G. F. (Hrsg.), Digitale Fachbibliothek Qualitätsmanagement, Seite 2 ff.; Konecny, P. A. (2011): Mitarbeiterorientierung in ganzheitlichen Qualitätsmanagementansätzen, Seite 156 ff.

So erreichen Sie uns

Montag bis Freitag von 09:00 – 17:00 Uhr

Für dringende Fälle auch außerhalb der Geschäftszeiten und am Wochenende durch Rückrufanfrage!

Friedrich-Ebert-Str. 102

34119 Kassel

+49 (0)561 – 70 16 28 24

info@acadcert.de